气态膜法废水脱氨技术简介

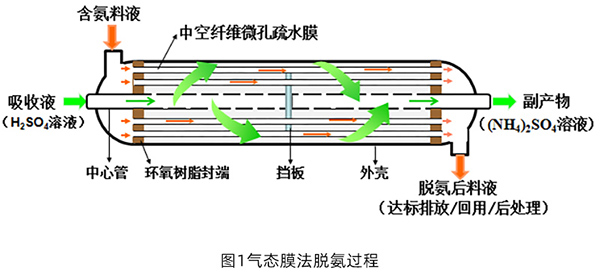

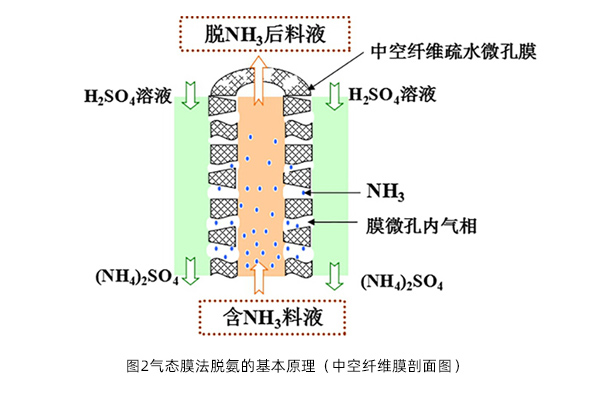

原理:性能优异的微孔疏水膜,将含氨料液(或废水)和吸收液分隔开来,以挥发性组分(比如氨)在膜两侧的蒸汽压差为驱动力,脱除、回收、富集料液或废水中氨。

过程:含氨料液(或废水)通过中空纤维膜组件管程,吸收液(硫酸/盐酸/硝酸等)在膜组件壳程与料液呈错流流动,一定pH值条件下,料液中氨在料液与微孔膜界面处汽化并扩散穿过膜孔,在微孔膜与吸收液界面处与酸性吸收液中氢离子H+发生反应,得到高度浓缩和纯化的铵盐(硫酸铵、氯化铵、硝酸铵、磷酸氢铵等),从而脱除料液中氨。

特点:传统解吸过程和化学吸收过程同时发生在一个膜组件中,同一膜设备同时实现氨的分离与富集,相当于传统吹脱塔+化学吸收塔的微观组合。

近常压操作,电能仅用于驱动料液通过膜组件,电耗低,相对于传统吹脱过程能耗节省至少80%。

技术优势:

1. 自有发明技术,已授权5项发明、1项实用新型;

2. 已形成一系列经济有效预处理技术,适用于多种类型含氨料液;

3. 提供PP、PTFE两类高传质系数、高比表面积的气态膜组件,PP膜组件应用于常规料液体系,PTFE膜组件耐酸耐碱耐腐蚀,应用范围更广;

4. 针对酸性或中性氨氮废水,采用熟石灰(400~700元/吨)调节废水pH,可比采用NaOH(2000~4000元/吨)节省约2/3的药剂费;

5. 近常压操作,电能仅用于驱动料液通过膜组件,能耗节省至少80%;

6. 副产品种类多,可根据企业需求选择/定制:硫酸铵、氯化铵、硝酸铵、磷酸氢二铵、氨水等;

7. :膜法脱氨过程传质系数高,氨氮脱除率高,可将废水中氨氮从100~30000mg/L脱除至15mg/L甚至3mg/L以下;

8. 操作弹性大,无二次污染;

9. 设备模块化设计,易放大。

经济优势:

? 当副产物为铵盐时,气态膜法处理每立方米废水的投资成本约为0.3~0.6万元,电耗<1度,而传统吹脱-吸收的电耗为15~45度;? 当副产物为氨水时,气态膜法处理每立方米废水的投资成本约为0.6~1.2万元,蒸汽消耗<0.06吨甚至小于0.04吨,而传统汽提(精馏)的蒸汽消耗为0.12~0.18吨。

应用领域:

1. 多种行业含氨废水的氨资源化处理及回收:废水中氨氮从100~30000mg/L脱除至50mg/L乃至15mg/L甚至3mg/L以下,满足企业要求;膜法脱氨副产物为高铵、氯化铵、硝酸铵、氨水,任客户选择。◆化工 ◆制药 ◆钢铁 ◆稀土 ◆电镀 ◆电子 ◆有色冶金

◆垃圾渗滤液 ◆蒸发冷凝水 ◆生物污泥滤液 ◆养殖

2. 挥发性有机胺废水的胺脱除/回收/纯化/浓缩

3. 自海水或浓海水中提取溴素

4. 脱除/回收

5. 从废水中脱除/回收二氧化碳、二氧化硫、硫化氢等酸性挥发性化合物

6. 膜吸收:从气相脱除/回收酸性或碱性化合物,例如氨、胺、二氧化碳、二氧化硫、硫化氢、氰化氢、酚等。